|

在汽车产业,齿轮是变速器、差速器等关键部件的核心零件。以新能源汽车为例,比亚迪在其混动及纯电动车型的研发中,对齿轮技术进行了重点攻关。传统燃油车变速器齿轮通常工作转速在 3000 转 / 分钟左右,而比亚迪新能源汽车的减速器齿轮,需适配高转速电机,工作转速高达 16000 - 20000 转 / 分钟,同时要保证车内噪音小于 40 分贝,以提升驾乘体验。为此,比亚迪采用高强度合金钢,并通过精密锻造与先进的磨齿工艺,将齿轮精度从传统的 6 - 7 级提升至 5 - 6 级,有效降低了齿轮啮合噪音,提高了传动效率,延长了齿轮使用寿命,满足了新能源汽车对高效、静音与长续航的严苛需求。

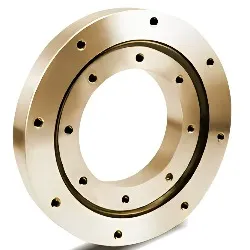

工业机器人行业对齿轮精度与性能要求极高。发那科在其工业机器人关节驱动系统中,采用了自研的高精度 RV 减速器齿轮。这类齿轮制造精度达微米级,具有高刚性和长寿命特性。以负载 10 公斤的工业机器人为例,其关节处的 RV 减速器齿轮,通过特殊的材料配方(如添加稀有金属提升材料强度与耐磨性),以及先进的制造工艺(如齿面特殊热处理增强硬度),可确保机器人在高速、频繁启停的工作状态下,实现精准定位与稳定运行,重复定位精度可达 ±0.05mm,满足了工业生产对机器人高精度、高可靠性作业的需求,推动了制造业自动化、智能化升级。

|

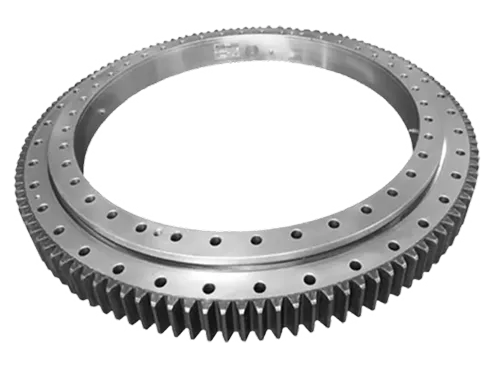

风力发电领域,齿轮箱是风电机组的重要部件。金风科技在兆瓦级风电机组的齿轮箱研发中取得显著成果。风电机组工作环境恶劣,齿轮箱需承受巨大的扭矩与复杂的交变载荷。金风科技通过采用数字化设计技术,对齿轮箱内部齿轮进行优化设计,如合理调整齿形参数、优化齿轮重合度等;在材料选择上,使用优质的渗碳淬火合金钢,提升齿轮的承载能力;制造过程中,引入智能化生产设备与检测系统,确保齿轮加工精度与质量稳定性。经过这些技术改进,其风电机组齿轮箱的故障率显著降低,维护周期从原来的 1 - 2 年延长至 3 - 5 年,有效提升了风电场的发电效率与经济效益,为清洁能源的大规模开发利用提供了有力支撑。

从这些案例可见,当下齿轮行业正朝着高精度、高性能、轻量化方向发展。材料科学的进步,如高强度合金钢、碳纤维复合材料等新型材料在齿轮制造中的应用,显著提升了齿轮性能;制造工艺不断革新,精密锻造、粉末冶金、3D 打印等技术逐渐普及,提高了生产效率与产品一致性;数字化技术融入齿轮设计、制造与运维全过程,实现了齿轮的智能化、可追溯化管理。未来,随着新兴产业如新能源汽车、工业机器人、航空航天等的持续发展,齿轮行业有望在技术创新的驱动下,迎来更广阔的发展空间。

|